旋转薄膜蒸发器

|

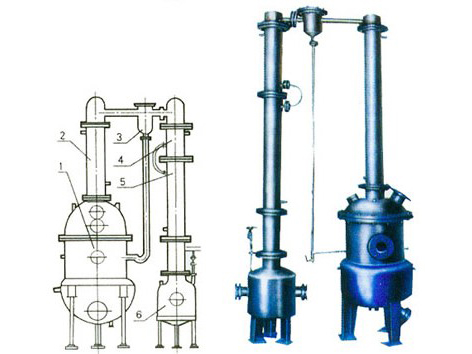

一、概述 GXZ系列旋转刮板薄膜蒸发器是一种通过旋转刮板强制成膜,可在真空条件下进行降膜蒸发的蒸发器。它传热系数大、蒸发强度高、过流时间短、操作弹性大,适宜热敏性物料、高粘度物料及易结晶含颗粒物料的蒸发浓缩、脱气脱溶、蒸馏提纯。因此,在化工、石化、医药、农药、日化、食品、精细化工等行业获得应用。 多年来,根据市场需求,密切结合用户的生产实际,以满足用户的工艺要求为前提,选择合理适宜的设备结构,保证可靠的制造质量,在工装设备、检测手段及产品设计等方面不断改进并日趋完善,取得了不错的成绩。 二、结构特点 GXZ系列薄膜蒸发器的主要结构如图1所示,各结构件分述如下: 1、电机、减速机 |

|

它是转子旋转的驱动装置。转子的转动速度将起决于刮板的形式,物料的粘度和蒸发筒身内径;选择刮板合适的线速度是保证蒸发器稳定可靠运行及满意蒸发效果的参数之一。

2、分离筒

物料由设在分离筒身下端的入口切向进入蒸发器,并经安装在分离筒身内的布料器被连续均匀地分布于蒸发筒身内壁,从蒸发筒身蒸发出的二次蒸汽上升至分离筒,经安装在内的气液分离器,将二次蒸汽可能挟带的液滴或泡沫分离,二次蒸汽从上端的出口引出蒸发器。

依据于蒸发器内阻力计算的分离筒身的合理设计,是避免物料“短路”的因素之一。(所谓“短路”,系指物料刚进蒸发器,尚未完成蒸发过程,即从二次蒸汽出口离开蒸发器。)

3、布料器

布料器安装在转子上。合理的设计,使从切线方向进入蒸发器的物料,通过旋转的布料器,被连续均匀地呈膜上泼布在蒸发面上。

4、气液分离器

旋片式气液分离器安装在分离筒上方,它将上升的二次蒸汽可能挟带的液滴或泡沫捕集,并使之回落到蒸发面上。

5、蒸发筒身

又称加热筒身。它是被旋转刮板强制成膜的物料与夹套内加热介质进行热交换的蒸发面。蒸发筒身的内径及长度由蒸发面积及适宜的长径比确定。

加热筒身内壁经专用机床加工和抛光,且与两端法兰连接面一次加工而就,保证设备整体圆心度。经过抛光(必要时镜面抛光)的筒身内壁光滑洁亮,不易粘料和结垢,有效保证了设备的高传热系数。

5.1若加热介质为蒸汽,加热筒身一般采用夹套形式。

5.2若加热介质为导热油或高压蒸汽时,加热筒身一般采用半管形式。

6、转子

安装在蒸发器筒体内的转子由转轴与转架组成。转子由电机、减速机驱动,并带动刮板作圆周运动。转架采用不锈钢精密铸件加工而成,使其强度、几何尺寸、稳定性等都得到有效保证。

2、分离筒

物料由设在分离筒身下端的入口切向进入蒸发器,并经安装在分离筒身内的布料器被连续均匀地分布于蒸发筒身内壁,从蒸发筒身蒸发出的二次蒸汽上升至分离筒,经安装在内的气液分离器,将二次蒸汽可能挟带的液滴或泡沫分离,二次蒸汽从上端的出口引出蒸发器。

依据于蒸发器内阻力计算的分离筒身的合理设计,是避免物料“短路”的因素之一。(所谓“短路”,系指物料刚进蒸发器,尚未完成蒸发过程,即从二次蒸汽出口离开蒸发器。)

3、布料器

布料器安装在转子上。合理的设计,使从切线方向进入蒸发器的物料,通过旋转的布料器,被连续均匀地呈膜上泼布在蒸发面上。

4、气液分离器

旋片式气液分离器安装在分离筒上方,它将上升的二次蒸汽可能挟带的液滴或泡沫捕集,并使之回落到蒸发面上。

5、蒸发筒身

又称加热筒身。它是被旋转刮板强制成膜的物料与夹套内加热介质进行热交换的蒸发面。蒸发筒身的内径及长度由蒸发面积及适宜的长径比确定。

加热筒身内壁经专用机床加工和抛光,且与两端法兰连接面一次加工而就,保证设备整体圆心度。经过抛光(必要时镜面抛光)的筒身内壁光滑洁亮,不易粘料和结垢,有效保证了设备的高传热系数。

5.1若加热介质为蒸汽,加热筒身一般采用夹套形式。

5.2若加热介质为导热油或高压蒸汽时,加热筒身一般采用半管形式。

6、转子

安装在蒸发器筒体内的转子由转轴与转架组成。转子由电机、减速机驱动,并带动刮板作圆周运动。转架采用不锈钢精密铸件加工而成,使其强度、几何尺寸、稳定性等都得到有效保证。

|

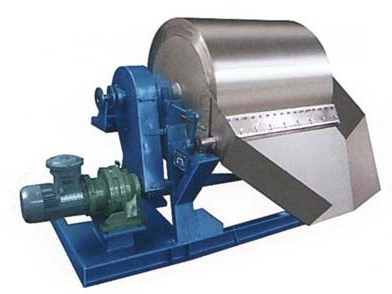

7、刮板 由于刮板的运动,将物料不断地在蒸发面上刮成薄膜,以达到薄膜蒸发的效果。 根据物料的粘度等特性,有下述三种刮板形式可供选择: (1) 滑动刮板(见图2)

滑动刮板是一种基本、常见的刮板形式。刮板被安装在转子的四条刮板导槽内,由于受转子旋转的离心力作用而沿径向甩向蒸发筒体内壁面,同时随转子一起作圆周运动。刮板的这种刮动,使物料在蒸发壁面上呈膜状湍流状态,提高了传热系数,同时这种连续不断的刮动,有效地抑制物料的过热、干壁和结垢等现象。

|

|

通常,刮板采用填充聚四氟乙烯材质,它适宜低于150℃的工作温度;当蒸发温度高于150℃时,需采用碳纤维材质。刮板的端面加工有呈一定角度的导液槽。

(2) 固定刮板(见图3)

固定刮板都采用金属材料,它被刚性连接在转子上,刮板的长度同蒸发筒身,旋转刮板与蒸发筒身内壁的间隙仅为1-2mm,要求较高的加工与安装精度,它适宜特高粘度及易起泡沫物料的蒸发浓缩、脱溶或提纯。

(3) 铰链刮板(见图4)

这种刮板适宜于易在加热面上结垢的物料,刮板通常采用金属件,采用活动铰链方式将刮板安装在转架上。当转子转动时,由于离心力的作用,刮板被紧压在蒸发筒体内壁,(与壁面)呈一定角度在壁面滑动,将物料刮成薄膜,且防止壁面结垢。

8、底封头

单独设计的W型底封头,并配置耐高温自润滑轴承,既便于物料的出料,同时,便于底轴承的维护和维修。

三、性能特点

薄膜蒸发器具备的下述优点:

1、小的压力损失

在旋转刮板薄膜蒸发器中,物料“流”与二次蒸汽“流”是两个独立的“通道”:物料是沿蒸发筒体内壁(强制成膜)降膜而下;而由蒸发面蒸发出的二次蒸汽则从筒体中央的空间几乎无阻碍地离开蒸发器,因此压力损失(或称阻力降)是小的。

2、可实现真正真空条件下的操作

正由于二次蒸汽由蒸发面到冷凝器的阻力小,因此可使整个蒸发筒体内壁的蒸发面维持较高的真空度(可达-750mmHg以上),几乎等于真空系统出口的真空度。由于真空度的提高,有效降低了被处理物料的沸点。

3、高传热系数,高蒸发强度

物料沸点的降低,增大了与热介质的温度差;呈湍流状态的液膜,降低了热阻;同样,抑制物料在壁面结焦、结垢,也提高了蒸发筒壁的分传热系数;旋转薄膜蒸发器的总传热系数可高达8000KJ/h·㎡·℃,因此其蒸发强度高。

(2) 固定刮板(见图3)

固定刮板都采用金属材料,它被刚性连接在转子上,刮板的长度同蒸发筒身,旋转刮板与蒸发筒身内壁的间隙仅为1-2mm,要求较高的加工与安装精度,它适宜特高粘度及易起泡沫物料的蒸发浓缩、脱溶或提纯。

(3) 铰链刮板(见图4)

这种刮板适宜于易在加热面上结垢的物料,刮板通常采用金属件,采用活动铰链方式将刮板安装在转架上。当转子转动时,由于离心力的作用,刮板被紧压在蒸发筒体内壁,(与壁面)呈一定角度在壁面滑动,将物料刮成薄膜,且防止壁面结垢。

8、底封头

单独设计的W型底封头,并配置耐高温自润滑轴承,既便于物料的出料,同时,便于底轴承的维护和维修。

三、性能特点

薄膜蒸发器具备的下述优点:

1、小的压力损失

在旋转刮板薄膜蒸发器中,物料“流”与二次蒸汽“流”是两个独立的“通道”:物料是沿蒸发筒体内壁(强制成膜)降膜而下;而由蒸发面蒸发出的二次蒸汽则从筒体中央的空间几乎无阻碍地离开蒸发器,因此压力损失(或称阻力降)是小的。

2、可实现真正真空条件下的操作

正由于二次蒸汽由蒸发面到冷凝器的阻力小,因此可使整个蒸发筒体内壁的蒸发面维持较高的真空度(可达-750mmHg以上),几乎等于真空系统出口的真空度。由于真空度的提高,有效降低了被处理物料的沸点。

3、高传热系数,高蒸发强度

物料沸点的降低,增大了与热介质的温度差;呈湍流状态的液膜,降低了热阻;同样,抑制物料在壁面结焦、结垢,也提高了蒸发筒壁的分传热系数;旋转薄膜蒸发器的总传热系数可高达8000KJ/h·㎡·℃,因此其蒸发强度高。

|

4、低温蒸发 由于蒸发筒体内能维持较高的真空度,被处理物料的沸点降低,因此适合热敏性物料的低温蒸发。 5、过流时间短 物料在蒸发器内的过流时间短,小于10秒左右;对于常用的活动刮板而言,其刮动物料的端面有导流的沟槽(见图5),其斜角通常为45°,改变斜角的角度,可改变物料的过流时间,物料在刮板的刮动下,呈螺旋下降离开蒸发段。缩短过流时间,有效防止产品在蒸发过程中的分解、聚合或变质。 6、可利用低品位蒸汽 |

|

蒸汽是常用的热介质,由于降低了物料的沸点,在保证相同Δt的条件下,就可降低加热介质的温度,利用低品位的蒸汽,有利于能量的综合利用。适宜作为多效蒸发的末效蒸发器。

7、适应性强、操作方便

结构设计,使该产品可处理一些常规蒸发器不易处理的高粘度、含颗粒、热敏性及易结晶的物料。

旋转薄膜蒸发器操作弹性大,运行工况稳定,且维护工作量小,维修方便。

四、产品规格

7、适应性强、操作方便

结构设计,使该产品可处理一些常规蒸发器不易处理的高粘度、含颗粒、热敏性及易结晶的物料。

旋转薄膜蒸发器操作弹性大,运行工况稳定,且维护工作量小,维修方便。

四、产品规格

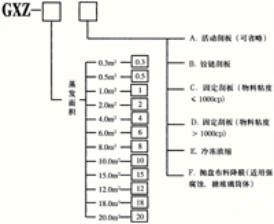

GXZ旋转薄膜蒸发器的型号定义

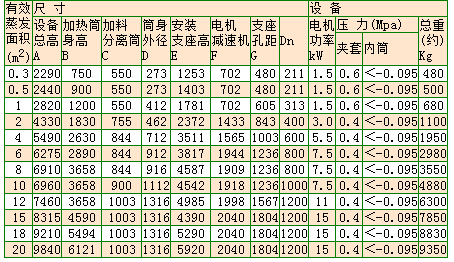

表1:薄膜蒸发器的外形尺寸及部份技术规格表

注:

1、上述外形尺寸与实际设备尺寸可能略有变动,供参考。以订货后由我厂提供的图纸为准;

2、表中D表示夹套外径,Dn表示蒸发筒体的内径;

3、夹套压力:常规按0.4Mpa蒸汽设计,也可按用户要求的另行设计,当采用导热油时,也可另行设计;

4、蒸发内筒真空度:常规按-0.09Mpa(约-680mmHg),也可按用户要求达到-0.095Mpa(约-720mmHg)和-0.0986Mpa(约-750mmHg);

5、主筒体(与物料接触部份)及夹套材质:可根据用户及实际需要,采用碳钢、SUS304、316L、316Ti、310S或钛材、镍材等;

五、应用行业及操作单元示例

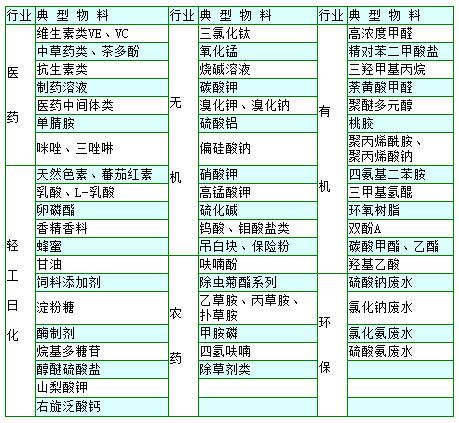

旋转薄膜蒸发器现已使用于中西药、农药、轻工、日化、生物化工、精细化工、石油化工等领域,并收到良好效果。

表(2)主要应用行业及典型物料表

1、上述外形尺寸与实际设备尺寸可能略有变动,供参考。以订货后由我厂提供的图纸为准;

2、表中D表示夹套外径,Dn表示蒸发筒体的内径;

3、夹套压力:常规按0.4Mpa蒸汽设计,也可按用户要求的另行设计,当采用导热油时,也可另行设计;

4、蒸发内筒真空度:常规按-0.09Mpa(约-680mmHg),也可按用户要求达到-0.095Mpa(约-720mmHg)和-0.0986Mpa(约-750mmHg);

5、主筒体(与物料接触部份)及夹套材质:可根据用户及实际需要,采用碳钢、SUS304、316L、316Ti、310S或钛材、镍材等;

五、应用行业及操作单元示例

旋转薄膜蒸发器现已使用于中西药、农药、轻工、日化、生物化工、精细化工、石油化工等领域,并收到良好效果。

表(2)主要应用行业及典型物料表

薄膜蒸发器可用作物料的浓缩、脱气、脱溶(溶剂回收)、提纯等化工单元操作,下列流程可供参考:

1、物料浓缩(蒸发水分)见图(7)

2、脱溶或提纯见图(8)

3、作为精馏塔的再沸器,见图(9)

4、与列管式蒸发器组成多效蒸发器,见图(10)

六、薄膜蒸发器选型须知

薄膜蒸发器的选型应综合考虑各方面的因素,且这些因素又是相互关联的,一般需考虑:

1. 蒸发面积的确定:

▲ 蒸发量的计算,根据处理量及进、出料浓度,计算出单位时间的蒸发量(Kg/h);

▲ 根据物料的粘度、浓度、蒸发温度等估测蒸发器的蒸发强度;

▲ 考虑一定的富余量,计算出要求的蒸发面积。

2. 真空度的确定

▲ 真空度的获得是以消耗能量为代价的,只要满足蒸发要求,不必要求过高的真空度;

▲ 依据物料的热敏性,估算出在此蒸发温度下的真空度;

▲ 考虑一定的泄漏可能,及二次蒸汽的沿程阻力,确定所需的真空度;

3. 刮板形式及材质的确定

▲ 根据物料的粘度、结晶倾向、泡沫等物化性能,选择合适的刮板形式,同时考虑蒸发温度,确定合适的材质;

4. 热媒质的确定

▲ 根据所需的蒸发温度及消耗的热量,确定采用蒸汽或热水或导热油等某一种合适的热媒质。

5. 蒸发器材质的选择确定

6. 电机防爆性能的选择并确定